Поможет вам разобраться в характеристиках и процессе производства пенокартона PMI.

2026-01-03

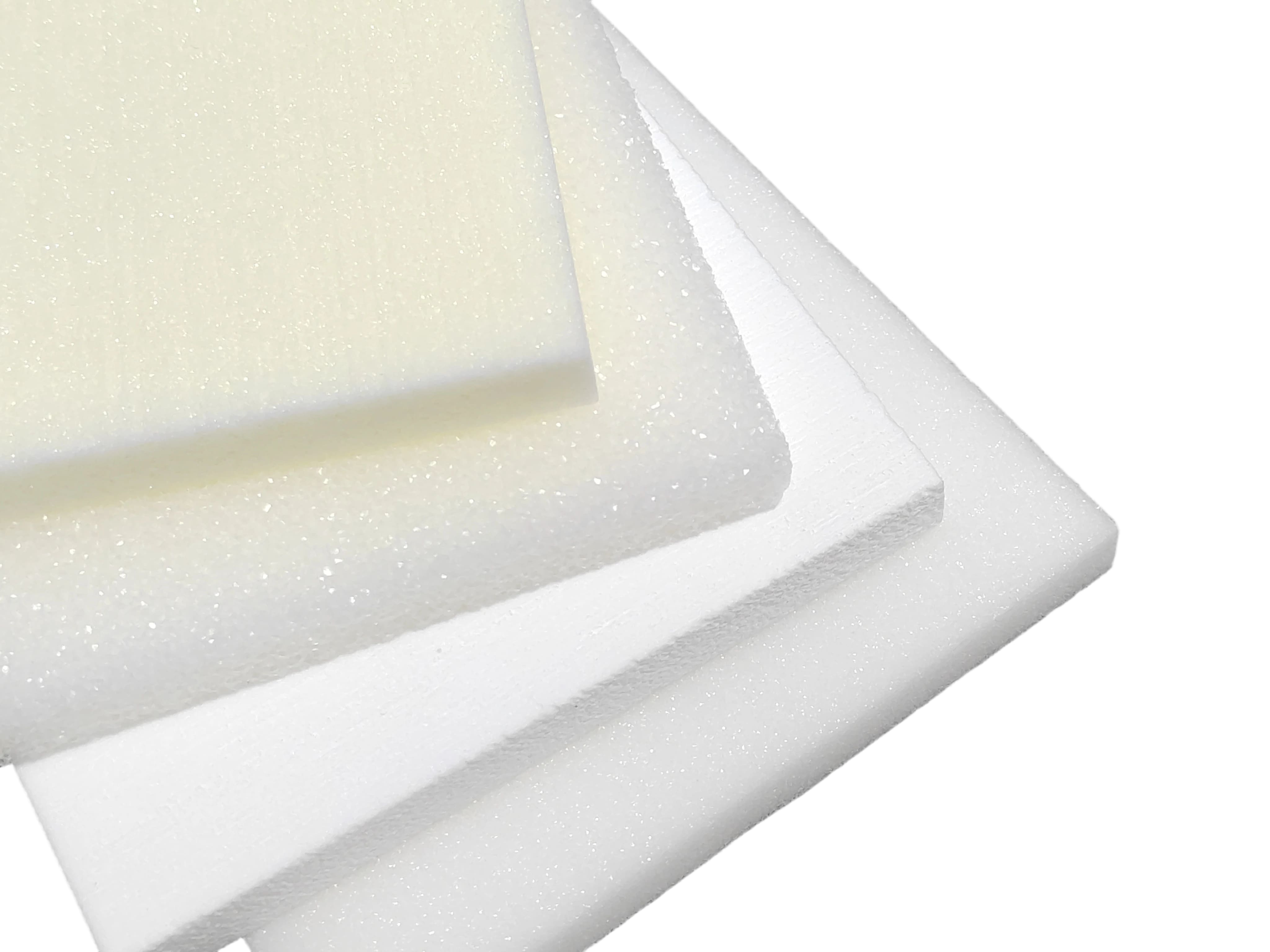

Характеристики пенокартона PMI

Легкий и высокопрочный

Среди пеноматериалов одинаковой плотности пенополиметиленсульфид (PMI) в настоящее время является жестким пеноматериалом с закрытыми ячейками, обладающим самой высокой удельной прочностью и удельной жесткостью. Он значительно легче традиционных материалов, таких как дерево и металл, и при этом почти так же прочен, как некоторые алюминиевые сплавы.

Водонепроницаемый и влагостойкий

Поры пенополиметиленового эфира (PMI) закрыты и изолированы друг от друга. Поскольку пена полностью закрыта, влаге и воде трудно проникнуть в сэндвич-слой.

Высокая термостойкость

Полимерная цепь пенополиимида имеет полную структуру имидных колец и межцепочечную сшивку, что значительно повышает термостойкость и устойчивость материала к давлению, а температура длительного использования может достигать 180-250 °C.

легко клеить

Пенополиметилимид (PMI) обладает высокополярной молекулярной структурой и плотной сотовой поверхностью. В процессе совместного отверждения при формовании композитных сэндвич-материалов он может образовывать хорошую адгезию с различными смолами, такими как эпоксидная смола, бисмалеимидная смола и цианатэфирная смола.

легко обрабатывается

Пенополиметиленоксид (PMI) легко режется, нарезается, фрезеруется и т.д. С помощью станков с ЧПУ из него можно изготавливать детали различной формы. Кроме того, листы пенополиуретана можно сгибать в различные изогнутые поверхности при нагревании, что расширяет возможности проектирования и обработки.

низкие диэлектрические свойства

Пенополиметиленоксид (PMI) обладает чрезвычайно низкой диэлектрической постоянной и диэлектрическими потерями, что делает его подходящим для конструкций, которым необходимо излучать и передавать микроволны.

Пенополиметилметакрилат (PMI) производится с использованием точно контролируемого процесса:

1. Дозирование и смешивание жидкостей.

2. Вылить смесь в форму, поместить форму в резервуар с водой и нагревать на водяной бане до образования пены и заготовки.

3. Поместить заготовку в печь для предварительной обработки и нагрева.

4. Перенести заготовку в высокоточную печь для окончательного вспенивания.

5. Вернуть заготовку в печь для последующей обработки.

6. Наконец, использовать пресс для выравнивания и нарезки.

Весь производственный процесс осуществляется механизированным способом в сочетании с ручным контролем для обеспечения стабильного качества продукции.